Лаборатория качества появилась с момента создания завода Фольксваген в Калуге в 2008-2009 году, на это концерн инвестировал порядка 3 000 000 евро. Её площадь составляет 600 кв. метров, на которых одновременно проводится около 300 различных испытаний и тестов.

Почти все тесты касаются работы с поставщиками ещё до начала серийного производства автомобиля. Оно и понятно, ведь всегда проще предотвратить болезнь, чем заниматься её долгим и дорогостоящим лечением. И только после того, как лаборатория качества даст «добро», поставщик начинает поставлять деталь на завод.

Для России поблажек в стандартах качества немцы не делают. А не так давно они даже начали давать 12 лет гарантии от сквозной коррозии кузова, и это несмотря на то, что в новом Поло, например, сталь на 100% отечественная.

Климатические испытания

Трудится в небольшом помещении всего 9 человек. Климатические испытания — это, прежде всего, испытания температурой. Сначала деталь или агрегат охлаждают до низкой температуры (- 40 °C) после чего она тестируется на работоспособность, затем её нагревают до температуры 80 °C и делают то же самое.

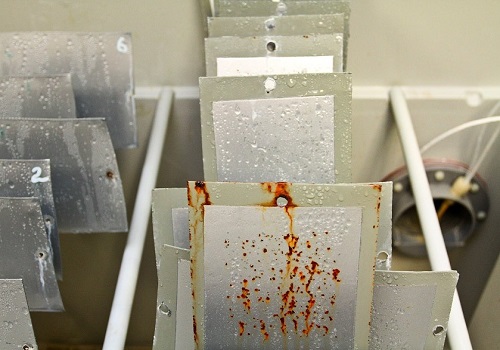

Коррозионные испытания

Для того чтобы предоставить клиенту гарантию от сквозной коррозии на 12 лет, кузовные детали испытывают в соленом тумане. Продолжительное время детали подвергаются воздействию агрессивной среды, после чего они исследуются на наличие очагов коррозии. Иногда какие-то дефекты, все же проявляются, и приходится вести переговоры с поставщиками, чтобы они улучшили свойства своих материалов.

А ещё, правда заметно реже, проверять детали и вносить коррективы приходится уже после запуска модели в производство. Опять же дело в поставщиках, которые не всегда держат качество своей продукции на должном уровне.

Испытания лакокрасочного покрытия

В специальной комнате проверяется, так называемая, «адгезия лака» — способность лака сохранять сцепные свойства с поверхностью металла, после внешнего воздействия. Для этого в дробеструйное устройство засыпается гранулы коленного чугуна, которые под воздействием сжатого воздуха «выстреливается» на лакокрасочное покрытие детали. Испытание длится всего 10 секунд, после чего изучается состояние лака на поверхности детали, и делаются выводы о его техническом соответствии.

Испытание огнем

Обстрел дробью это ещё не самое жесткое испытание, многие детали на заводе Фольксваген буквально проходят через огонь, ведь это вопрос, скорее, не качества, а безопасности. Тестом проверяется скорость горения материалов. Если вдруг автомобиль загорится у водителя и пассажиров должно быть достаточно времени чтобы выбраться наружу.

Молекулярные исследования

Проводят в лаборатории качества и менее наглядные, но куда более скрупулезные тесты, например, проверяют состав металла, пластика и других материалов. Образцы для испытаний изготавливают прямо на месте: режут, заливают, запекают и т.д., потом расщепляют и изучают под микроскопами, контролируя качество на молекулярном уровне.

Испытания на запах

С этой целью образцы материалов проходят подготовку (в баночках нагреваются до определенной температуры) и специалист (нюхач), используя свой нос в качестве прибора, исследует деталь на соответствие нормам. Кажется, что это субъективная оценка, но это не так. Проверкой запахов занимаются исключительно квалифицированные носы, пускай без ученой степени, но с большим опытом работы.

А ещё в лаборатории есть полу секретная комната, в которой занимаются исследованием геометрии деталей автомобиля. Там не имеет значения, из чего сделана деталь, лишь бы она устанавливалась как влитая. Примерят их на монолитных кузовах, каждый из которых стоит миллионы и не рублей. В итоге специалисты следят и за формой, и за содержанием, и все это прямо на заводе в десятке метров от конвейерных линий.

Работу лаборатории качества руководство считает эффективной, дефектов становится меньше, а значит, инвестиции себя оправдывают. Кстати, в скором времени, компания Фольксваген собирается запустить в России завод по выпуску моторов, и на испытательную лабораторию планируется потратить 1,7 млн. евро.

Метки:

Метки: